【記者李祖東/高雄報導】世界鋼鐵協會(worldsteel)近日發布最新短期需求展望(SRO)指出,受惠全球汽車產量回升,MarkLines統計全球今年前八月汽車銷量累積5,750萬輛,年增10%,在全球車市復甦之際,中鋼除了致力開發及推展先進高強度汽車用鋼材外,也協助集團旗下中鋼鋁業(以下簡稱:中鋁)深耕高強度汽車用鋁合金,採取鋼、鋁分進合擊的加乘效益策略,實現汽車減重節能。中鋁近期已成功開發一系列烘烤硬化型6000系鋁合金,其表面品質、成形性、彎曲性、抗自然時效硬化和高烘烤硬化等五大品質特性深具國際競爭力,目前順利打入北美汽車供應鏈,迎來車用鈑金鋁材銷售商機。

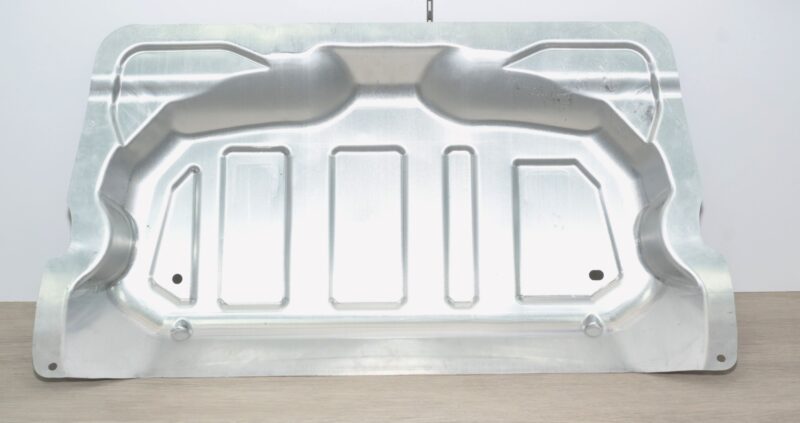

因應全球2050碳中和潮流,歐美日各指標性汽車廠大舉開發新能源汽車以降低運輸碳排量,然而電池模組是電動車整體重量的一大負荷,驅使電動車大廠除了關注車用鋼材輕量化發展之外,也積極研議使用其他輕量化材料。汽車外鈑金件包括引擎蓋、葉子板、後行李箱蓋、車門、車頂等,已難再藉由鋼板的高強度化進一步減薄用料厚度,如材料改以比重只有鋼材三分之一的鋁材替代,可再大幅減少外鈑金的重量,並進一步降低車重、燃耗和碳排放量。此外,根據市場研究指出,預估至2025年,北美每輛電動車使用鋁材將高達250公斤,車用鋁材的全球年產值可望超過新台幣2000億元。

中鋼集團是全球少數既生產鋼材,又有生產鋁材的集團,十年前即研判汽車鋁材的用料趨勢,並籌建汽車鈑金用鋁的專業生產線,從無到有逐步開發出高強度汽車用鋁合金所需之關鍵技術,並落實至中鋁現場生產製程,在協助汽車減重上發揮鋼、鋁分進合擊的加乘效益。起初,中鋁產製的加工硬化型5000系鋁合金,其強度達250MPa,是一般商用鋁合金的2.5倍,且成形性良好,惟衝壓成車用部件時容易產生表面條紋,且塗漆烘烤後的鈑金件也因材料軟化以致出現強度不足的情形,故只能應用在內鈑件,無法作為外鈑件。為落實「產業升級,材料先行」的理念,中鋼協助中鋁投入研發,在十年磨一劍的不斷努力下,成功開發出烘烤硬化型6000系鋁合金,不僅塗漆烘烤後的強度再提升至285MPa,可達到汽車外殼件之耐凹性要求,同時亦克服強度提高後所衍生之表面條紋、成形和彎曲性下降,以及室溫自然時效硬化等問題。

中鋼攜手中鋁開發的一系列烘烤硬化型6000系鋁合金,不僅取得多項國家專利,也獲得國內外指標汽車廠,例如通用、BMW及飛雅特-克萊斯勒等OEM車廠的認證,力助中鋁車用鋁板的國內市占率一舉攀升至60%,並扭轉國內汽車鋁板被國外大廠壟斷之局面。中鋁成功開發的烘烤硬化型6000系鋁合金產品,已獲得持續性訂單,近日更加入鴻海MIH電動車平台,未來前景可期,中鋁也將持續投入更高強度鋁材的研發應用,創造高品級鋁材更大的價值。